تولید قالب وافل، محصولی کلیدی در صنعت ساخت وساز، فرآیندی پیچیده است که از انتخاب مواد اولیه مرغوب آغاز شده و با مراحل دقیق طراحی قالب، قالب گیری و کنترل کیفیت به یک محصول نهایی با کیفیت بالا منجر می شود. این فرآیند تولید، نیازمند دقت و رعایت استانداردهای سختگیرانه است تا دوام و کارایی قالب تضمین گردد.

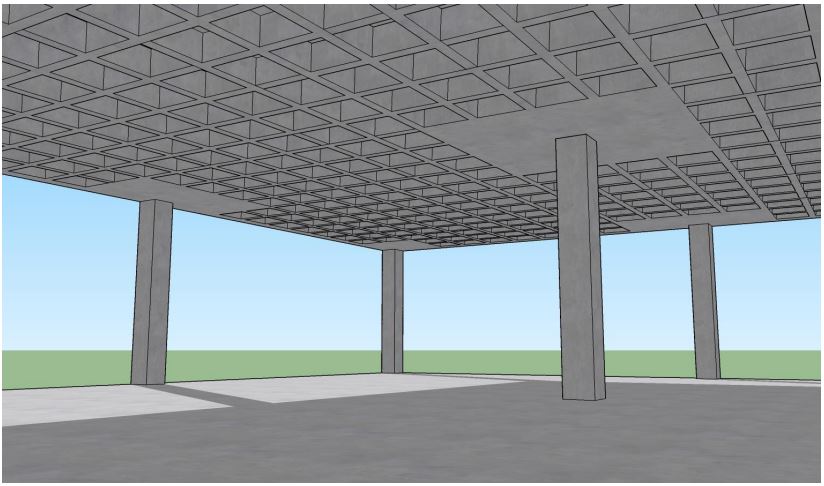

در صنعت ساختمان سازی مدرن، سقف های وافل به دلیل مزایای چشمگیر خود از جمله کاهش وزن سازه، افزایش استحکام و زیبایی بصری، جایگزین های محبوبی برای سقف های بتنی سنتی شده اند. قلب تپنده این نوآوری، قالب های وافل هستند که نقش حیاتی در شکل دهی به بتن و ایجاد ساختار شبکه ای خاص سقف ایفا می کنند. موفقیت هر پروژه سقف وافل به طور مستقیم به کیفیت و دقت در ساخت این قالب ها بستگی دارد. از این رو، درک عمیق فرآیند تولید این ابزار مهندسی، از انتخاب ابتدایی ترین مواد اولیه تا رسیدن به محصول نهایی که استانداردهای بالای کیفیت را برآورده می کند، از اهمیت بالایی برخوردار است.

پروژههای بزرگی که با همکاری بنیتک اجرا شدهاند گواهی بر کیفیت بالای خدمات این شرکت در حوزه خرید قالب وافل دوطرفه و طراحی سقف وافل هستند. این مجموعه با رویکردی مهندسیمحور هم در انتخاب نوع قالبها و هم در طراحی دقیق سقفها به کاهش وزن سازه و افزایش بهرهوری کمک شایانی میکند.

این مقاله به تشریح جامع مراحل گوناگون در ساخت قالب وافل، از ابتدایی ترین گام های طراحی و انتخاب مواد اولیه تا پیچیدگی های قالب گیری و الزامات کنترل کیفیت می پردازد. هدف، ارائه بینشی دقیق و تخصصی به خوانندگان در مورد چگونگی تضمین کارایی و دوام این محصولات است تا سازندگان و مهندسان بتوانند با اطمینان خاطر، بهترین قالب ها را برای پروژه های خود انتخاب کنند. با تمرکز بر جزئیات فنی و عملی، سعی بر آن است تا تمامی ابعاد این فرآیند تولید پیچیده به شکلی شفاف و قابل فهم تبیین شود.

روش تولید قالب وافل

روش تولید قالب های وافل، بسته به نوع ماده و کاربرد نهایی، می تواند متفاوت باشد. برای قالب های وافل مورد استفاده در صنعت ساختمان، دو ماده اصلی پلی پروپیلن (پلاستیک) و فولاد (فلز) رایج هستند که هر یک نیازمند فرآیندهای تولیدی خاص خود هستند. تولید قالب های پلاستیکی وافل عمدتاً از طریق فرآیند تزریق پلاستیک صورت می گیرد. در این روش، گرانول های پلی پروپیلن که از مواد اولیه پلیمری با کیفیت بالا مانند PPR40 هستند، ذوب شده و تحت فشار و دمای بالا (معمولاً حدود ۲۲۰ درجه سانتی گراد و فشار ۱۰۰۰ PSI) به داخل یک قالب فولادی از پیش طراحی شده تزریق می شوند. این قالب فولادی که به آن «قالب مادر» نیز گفته می شود، شکل نهایی قالب وافل را به دقت تعیین می کند. پس از تزریق، مواد پلیمری با سرد شدن، شکل قالب را به خود گرفته و به عنوان محصول نهایی از دستگاه خارج می شوند. این روش به دلیل سرعت بالا، دقت ابعادی عالی و قابلیت تولید انبوه، برای ساخت قالب های پلاستیکی بسیار مناسب است. از سوی دیگر، تولید قالب های فلزی وافل، که عمدتاً از فولاد ساخته می شوند و برای پروژه های بزرگ تر و با دوام بالاتر کاربرد دارند، شامل فرآیندهایی نظیر ریخته گری، جوشکاری و ماشین کاری CNC است. در ریخته گری، فلز مذاب به داخل قالب های ماسه ای یا دائمی ریخته شده و پس از سرد شدن، شکل مورد نظر را به خود می گیرد. سپس با استفاده از ماشین کاری CNC، دقت ابعادی و پرداخت نهایی سطح تضمین می شود. این قالب ها به دلیل مقاومت و عمر طولانی تر، برای استفاده های مکرر در پروژه های عظیم ساختمانی ترجیح داده می شوند. هر دو روش تولید نیازمند دانش فنی بالا و تجهیزات پیشرفته برای تضمین کیفیت نهایی هستند.

انواع تولید قالب وافل

در صنعت ساختمان، انواع قالب های وافل عمدتاً بر اساس جنس و کاربرد دسته بندی می شوند که هر کدام روش تولید خاص خود را دارند و بر کیفیت و دوام محصول نهایی تأثیرگذارند. قالب های وافل پلاستیکی، که اغلب از مواد پلیمری مانند پلی پروپیلن (PPR40) تولید می شوند، رایج ترین نوع در بازار هستند. ساخت این قالب ها از طریق فرآیند تزریق پلاستیک انجام می گیرد و به دلیل سبکی، سهولت در نصب و جابجایی، و قیمت مناسب، بسیار مورد استقبال قرار گرفته اند. این قالب ها معمولاً برای پروژه هایی با مقیاس متوسط و کاربردهای غیردائمی مناسب هستند. از مزایای این نوع قالب، قابلیت طراحی پیچیده و مدلسازی سه بعدی دقیق برای ایجاد اشکال متنوع است. در مقابل، قالب های وافل فلزی، که عمدتاً از فولاد یا آلومینیوم ساخت می شوند، از دوام و مقاومت بسیار بالاتری برخوردارند. فرآیند تولید این قالب ها شامل ریخته گری، جوشکاری و ماشین کاری CNC است که دقت و استحکام بی نظیری را به محصول نهایی می بخشد. قالب های فلزی برای پروژه های بزرگ، با تکرار بالا و نیاز به عمر طولانی تر قالب، ایده آل هستند، هرچند هزینه تولید و وزن آن ها بیشتر است. علاوه بر این دسته بندی بر اساس جنس، قالب های وافل از نظر شکل نیز به انواع یک طرفه و دوطرفه تقسیم می شوند که هر یک برای طراحی های سازه ای خاصی به کار می روند و ساخت آن ها نیز تابع همین طراحی هاست. انتخاب نوع قالب مناسب، مستقیماً بر کیفیت نهایی سقف وافل و کارایی پروژه تأثیر می گذارد.

مراحل تولید قالب وافل

مراحل تولید قالب وافل، چه پلاستیکی و چه فلزی، مجموعه ای از گام های دقیق و مهندسی شده است که هر یک نقش حیاتی در تضمین کیفیت و کارایی محصول نهایی ایفا می کنند. این فرآیند تولید با ایده پردازی و طراحی قالب آغاز شده و با کنترل کیفیت دقیق به پایان می رسد. هر مرحله نیازمند تخصص، ابزار دقیق و رعایت استانداردهای صنعتی است تا دوام و عملکرد بهینه قالب تضمین شود. از بررسی نقشه ها و انتخاب مواد اولیه مناسب گرفته تا قالب گیری دقیق و پرداخت نهایی سطح، تمامی جزئیات به دقت مورد توجه قرار می گیرند. این رویکرد جامع، تضمین کننده ساخت قالب هایی است که نه تنها نیازهای سازه ای را برآورده می کنند، بلکه به پایداری و ایمنی کلی سازه نیز کمک شایانی می کنند. در ادامه به تشریح جزئیات هر یک از این مراحل می پردازیم.

بررسی نقشه ها

اولین گام حیاتی در فرآیند تولید قالب وافل، بررسی نقشه ها و مستندات فنی مربوط به طراحی قالب است. این مرحله شامل تحلیل دقیق ابعاد، شکل، ارتفاعات و جزئیات هندسی قالب است که توسط مهندسان با استفاده از نرم افزارهای مدلسازی سه بعدی پیشرفته طراحی شده اند. نقشه ها شامل تمامی مشخصات فنی، تلرانس های ابعادی، نوع مواد اولیه پیشنهادی و جزئیات مربوط به اتصالات و مکانیزم های قفل شونده (در صورت وجود) هستند. هدف اصلی از این بررسی، اطمینان از انطباق کامل طرح با استانداردهای مهندسی، نیازهای سازه ای پروژه و قابلیت ساخت قالب با کیفیت مطلوب است. هرگونه نقص یا عدم تطابق در این مرحله می تواند به مشکلات جدی در مراحل تولید و حتی در عملکرد نهایی قالب منجر شود. تیم تولید، نقشه ها را با دقت بازبینی کرده تا از صحت و کامل بودن آن ها اطمینان حاصل کند و هرگونه ابهام یا خطای احتمالی را قبل از آغاز فرآیندهای فیزیکی ساخت، برطرف نماید. این گام بنیادین، پایه و اساس کنترل کیفیت در تمامی مراحل بعدی را تشکیل می دهد و به دوام و کارایی محصول نهایی کمک شایانی می کند.

آماده سازی قالب وافل

مرحله آماده سازی قالب وافل در فرآیند تولید، به معنای آماده سازی خط تولید و مواد اولیه پیش از شروع عملیات اصلی قالب گیری است. این گام شامل چندین زیرمرحله کلیدی است که همگی برای تضمین کیفیت و کارایی محصول نهایی ضروری هستند. ابتدا، مواد اولیه مورد نیاز، مانند گرانول های پلی پروپیلن برای قالب های پلاستیکی یا ورق های فولادی برای قالب های فلزی، با دقت از نظر مشخصات فنی و خلوص بررسی و تأمین می شوند. برخی از تولیدکنندگان پیشرو، حتی مواد اولیه را طبق فرمولاسیون های اختصاصی خود تولید می کنند تا کیفیت را در بالاترین سطح ممکن نگه دارند. سپس، ماشین آلات و تجهیزات تزریق پلاستیک یا ماشین کاری CNC کالیبره و آماده سازی می شوند. این شامل تنظیم دما، فشار و سرعت دستگاه ها بر اساس نوع ماده و طراحی قالب است. همچنین، قالب های مادر یا قالب های اصلی که برای ساخت قالب های وافل استفاده می شوند (به عنوان مثال، قالب های فولادی بزرگ برای تزریق پلاستیک)، تمیز و از نظر هرگونه نقص بررسی می شوند. این مرحله تضمین می کند که تمامی عناصر لازم برای یک فرآیند تولید روان و دقیق فراهم شده اند و هرگونه مانع احتمالی برای ساخت قالب های با کیفیت بالا از بین رفته است.

روان سازی سطح قالب

روان سازی سطح قالب ها در فرآیند تولید قالب وافل، به ویژه در مورد قالب های پلاستیکی که از طریق تزریق پلاستیک ساخته می شوند، یک گام مهم در پرداخت نهایی و آماده سازی سطح است. اگرچه اصطلاح “روان سازی” بیشتر در زمینه استفاده از قالب ها برای بتن ریزی (با روغن های جداکننده) به کار می رود، اما در فرآیند ساخت خود قالب، این مرحله به معنای صیقلی کردن و آماده سازی سطح داخلی قالب مادر یا حفره های قالب تزریق است. این کار با هدف تضمین جداسازی آسان محصول نهایی (قالب وافل) از قالب اصلی صورت می گیرد و از چسبیدن مواد پلیمری یا فلزی به دیواره های قالب جلوگیری می کند. با استفاده از تکنیک های ماشین کاری CNC و پرداخت نهایی دقیق، سطوح داخلی قالب های تولیدی به گونه ای صیقلی می شوند که هیچگونه ناهمواری یا زبری نداشته باشند. این امر نه تنها به دوام قالب مادر کمک می کند، بلکه تضمین می کند که قالب های وافل تولید شده دارای سطحی صاف، یکنواخت و بدون نقص باشند. در مورد قالب های سیلیکون (اگرچه کمتر در ساخت وساز استفاده می شوند)، این مرحله به معنای استفاده از عوامل جداکننده یا ویژگی های ذاتی غیرچسبنده ماده است که جداسازی آسان را فراهم می کند. در نهایت، روان سازی سطح قالب به افزایش کیفیت ظاهری و عملکردی قالب وافل تولید شده کمک شایانی می کند.

نحوه صحیح قالب برداری

نحوه صحیح قالب برداری در فرآیند تولید قالب وافل، به مرحله جداسازی محصول نهایی (قالب وافل) از قالب مادر یا دستگاه تزریق پلاستیک اشاره دارد. این گام از اهمیت بالایی برخوردار است، زیرا هرگونه خطای انسانی یا مکانیکی در این مرحله می تواند به آسیب دیدن قالب تازه ساخت شده منجر شود و کیفیت آن را کاهش دهد. پس از اتمام قالب گیری و سرد شدن کافی مواد پلیمری (یا فلزی در صورت ریخته گری)، قالب های وافل باید با دقت و بدون اعمال فشار یا ضربه اضافی از قالب اصلی جدا شوند. دستگاه های تزریق پلاستیک پیشرفته معمولاً دارای سیستم های خودکار برای خروج قطعه هستند که این فرآیند را با حداقل دخالت انسانی و با دقت بالا انجام می دهند. با این حال، نیروی انسانی ماهر که مسئول نظارت و تنظیم این دستگاه ها هستند، نقش کلیدی در اجرای صحیح این مرحله دارند. در مورد قالب های فلزی که از ریخته گری یا ماشین کاری CNC تولید شده اند، قالب برداری ممکن است شامل جدا کردن قطعه از بسترهای نگهدارنده یا فیکسچرهای ماشین کاری باشد که نیازمند ابزار و تکنیک های خاص است. رعایت اصول ایمنی و استفاده از تجهیزات مناسب در این مرحله، علاوه بر حفظ کیفیت محصول نهایی، از آسیب دیدن نیروی کار نیز جلوگیری می کند. قالب برداری صحیح تضمین می کند که قالب وافل بدون ترک، تغییر شکل یا نقص های سطحی به مرحله پرداخت نهایی و کنترل کیفیت وارد شود.

تعیین مکان قالب ها

در فرآیند تولید قالب وافل، مفهوم تعیین مکان قالب ها به دقت و استقرار صحیح قالب های مادر یا اجزای قالب تزریق در دستگاه های تولیدی اشاره دارد. این مرحله حیاتی است تا اطمینان حاصل شود که هر قطعه از قالب تولیدی دقیقاً در جای خود قرار گرفته و قالب گیری با بالاترین دقت ابعادی انجام پذیرد. به عنوان مثال، در فرآیند تزریق پلاستیک، دو نیمه قالب (که شکل نهایی قالب وافل را تشکیل می دهند) باید با دقت میلی متری در دستگاه تزریق هم تراز و قفل شوند. هرگونه ناترازی می تواند منجر به تولید قالب های ناقص، دارای فلش (اضافات مواد) یا خارج از تلرانس شود که مستقیماً بر کیفیت محصول نهایی و دوام آن تأثیر می گذارد. در ساخت قالب های فلزی از طریق ماشین کاری CNC، قطعه خام باید به درستی و با دقت بسیار بالا در فیکسچر دستگاه محکم شود تا عملیات ماشین کاری با دقت مطلوب انجام شود. نیروی انسانی ماهر و متخصصان فنی با استفاده از ابزارهای اندازه گیری دقیق و سیستم های کالیبراسیون پیشرفته، این هم ترازی و استقرار را تضمین می کنند. بررسی نقشه ها در این مرحله بسیار مهم است تا از انطباق چیدمان قالب ها با طراحی قالب اطمینان حاصل شود. این دقت در تعیین مکان قالب ها، سنگ بنای کیفیت و تکرارپذیری در مراحل تولید انبوه قالب های وافل است.

نیروی انسانی ماهر

نقش نیروی انسانی ماهر در فرآیند تولید قالب وافل غیرقابل انکار است و به طور مستقیم بر کیفیت محصول نهایی و کارایی کل مراحل تولید تأثیر می گذارد. از مرحله طراحی قالب و مدلسازی سه بعدی گرفته تا قالب گیری، ماشین کاری CNC و کنترل کیفیت نهایی، هر گام نیازمند تخصص و تجربه بالاست. مهندسان طراح باید با دانش عمیق از خواص مواد اولیه (مانند پلاستیک و فلز) و اصول مهندسی، قالب هایی را طراحی کنند که هم از نظر عملکردی بهینه باشند و هم قابلیت ساخت با دوام بالا را داشته باشند. اپراتورهای ماشین کاری و تزریق پلاستیک نیز باید در کار با تجهیزات پیشرفته و تنظیم دقیق پارامترها مهارت داشته باشند تا از تولید محصولات با نقص جلوگیری شود. همچنین، متخصصان کنترل کیفیت با چشمان تیزبین و دانش فنی خود، بررسی قالب ها را انجام می دهند و از انطباق آن ها با استانداردهای سختگیرانه اطمینان حاصل می کنند. آموزش مداوم، تجربه عملی و توانایی حل مسئله از ویژگی های کلیدی نیروی انسانی ماهر در این صنعت است. سرمایه گذاری در پرورش و حفظ این نیروهای متخصص، تضمین کننده ساخت قالب های وافل با بالاترین کیفیت و حفظ مزیت رقابتی در بازار است، زیرا حتی پیشرفته ترین ماشین آلات نیز بدون هدایت و نظارت صحیح انسانی، به تنهایی قادر به تولید محصولی ایده آل نخواهند بود.

رعایت اصول ایمنی

رعایت اصول ایمنی در تمامی مراحل تولید قالب وافل، از اهمیت حیاتی برخوردار است و نه تنها به حفظ سلامت نیروی انسانی ماهر کمک می کند، بلکه از بروز حوادث و آسیب به تجهیزات و محصول نهایی نیز جلوگیری می نماید. در کارخانجات ساخت قالب، با توجه به استفاده از ماشین آلات سنگین مانند دستگاه های تزریق پلاستیک، کوره های ریخته گری، و تجهیزات ماشین کاری CNC، و همچنین کار با مواد اولیه پلیمری یا فلزات داغ، خطرات بالقوه ای وجود دارد. پروتکل های ایمنی باید به دقت رعایت شوند که شامل استفاده اجباری از تجهیزات حفاظت فردی (PPE) نظیر کلاه ایمنی، عینک محافظ، دستکش های مقاوم و کفش های ایمنی است. همچنین، آموزش های منظم ایمنی برای تمامی کارکنان ضروری است تا با خطرات محیط کار و روش های صحیح مقابله با آن ها آشنا شوند. نصب سیستم های اضطراری، تهویه مناسب برای کنترل بخارات شیمیایی و گرمای بیش از حد، و نگهداری منظم از ماشین آلات برای جلوگیری از خرابی های ناگهانی، از دیگر جنبه های رعایت اصول ایمنی است. توجه به ایمنی مواد غذایی در صورت تولید قالب های وافل برای مصارف خانگی (مانند قالب های سیلیکون) نیز از اهمیت بالایی برخوردار است تا اطمینان حاصل شود که مواد استفاده شده برای سلامت مصرف کننده بی خطر هستند. رعایت اصول ایمنی نه تنها یک الزام قانونی است، بلکه نشان دهنده تعهد یک تولیدکننده به کیفیت و مسئولیت پذیری اجتماعی است و به دوام و پایداری فرآیند تولید کمک می کند.

کنترل کیفیت

کنترل کیفیت یک ستون فقرات در فرآیند تولید قالب وافل است که از ابتدای طراحی قالب تا مرحله پرداخت نهایی و تحویل محصول نهایی، به طور مستمر اجرا می شود. هدف اصلی کنترل کیفیت، تضمین این است که هر قالب تولید شده، استانداردهای از پیش تعیین شده را از نظر ابعاد، استحکام، دوام و عملکرد برآورده کند. این فرآیند شامل بازرسی های دقیق در هر یک از مراحل تولید است تا هرگونه نقص یا انحراف از مشخصات فنی به سرعت شناسایی و اصلاح شود. استفاده از ابزارهای اندازه گیری دقیق، تست های مکانیکی و بصری، و نظارت بر پارامترهای قالب گیری (مانند دما و فشار در تزریق پلاستیک)، همگی بخشی از این سیستم جامع کنترل کیفیت هستند. با اجرای دقیق این فرآیند، تولیدکنندگان می توانند از کیفیت بالای محصولات خود اطمینان حاصل کنند و اعتماد مشتریان را جلب نمایند. این رویکرد پیشگیرانه، نه تنها به کاهش ضایعات و هزینه های بازکاری کمک می کند، بلکه به ساخت قالب هایی منجر می شود که عملکرد بی نقصی در پروژه های ساختمانی خواهند داشت.

کنترل کیفیت در تولید قالب وافل، نه تنها یک مرحله، بلکه یک فلسفه جامع است که تضمین کننده دوام و کارایی بی نظیر محصول نهایی است.

بررسی قالب ها

بررسی قالب ها به عنوان بخش نهایی و حیاتی کنترل کیفیت در فرآیند تولید قالب وافل، پس از اتمام مراحل تولید و پرداخت نهایی صورت می گیرد. در این مرحله، هر قالب وافل ساخت شده به دقت مورد بازرسی قرار می گیرد تا از انطباق کامل آن با طراحی قالب و استانداردهای کیفیت اطمینان حاصل شود. بازرسی ها شامل موارد زیر است: بررسی ابعادی: استفاده از ابزارهای دقیق مانند کولیس، میکرومتر و اسکنرهای سه بعدی برای اطمینان از صحت ابعاد، ضخامت ها و زوایا مطابق با نقشه های مدلسازی سه بعدی. بررسی بصری: بازرسی دقیق سطح قالب برای شناسایی هرگونه ترک، حباب، ناهمواری، خط و خش، یا سایر نقص های ظاهری که می توانند بر عملکرد یا زیبایی محصول نهایی تأثیر بگذارند. این مرحله به ویژه برای قالب هایی که سطح سقف را به طور مستقیم شکل می دهند و در معرض دید هستند، اهمیت زیادی دارد. تست های عملکردی: در برخی موارد، تست های مکانیکی برای ارزیابی استحکام و دوام قالب در برابر فشار و خمش انجام می شود تا اطمینان حاصل شود که قالب قادر به تحمل بارهای بتن ریزی است. بررسی مکانیزم های قفل شونده: برای قالب هایی که دارای سیستم های اتصال هستند، عملکرد صحیح این مکانیزم ها بررسی می شود تا از چیدمان آسان و پایدار قالب ها در محل پروژه اطمینان حاصل شود. این بررسی قالب ها توسط نیروی انسانی ماهر و متخصصان کنترل کیفیت انجام می شود و تضمین کننده این است که تنها قالب های با بالاترین کیفیت به دست مشتریان می رسند.

دقت در بررسی ابعادی و بصری قالب ها، تضمین کننده عملکرد بی نقص و زیبایی نهایی سقف وافل است.

سوالات متداول

مواد اولیه اصلی برای تولید قالب وافل چیست؟

مواد اولیه اصلی برای تولید قالب وافل در صنعت ساختمان، عمدتاً پلی پروپیلن (نوعی پلاستیک) برای قالب های سبک و منعطف، و فولاد یا آلومینیوم برای قالب های فلزی با دوام بالا هستند. انتخاب ماده بستگی به کاربرد، عمر مفید و بودجه پروژه دارد.

چگونه کیفیت نهایی قالب وافل تضمین می شود؟

کیفیت نهایی قالب وافل از طریق فرآیند کنترل کیفیت جامع تضمین می شود. این فرآیند شامل بررسی دقیق نقشه ها، انتخاب مواد اولیه مرغوب، استفاده از ماشین آلات پیشرفته (مانند تزریق پلاستیک و ماشین کاری CNC)، نیروی انسانی ماهر و بازرسی های مرحله ای و نهایی محصول است.

عمر مفید قالب های وافل تولید شده چقدر است؟

عمر مفید قالب های وافل بسته به جنس و نحوه نگهداری متفاوت است. قالب های پلاستیکی معمولاً برای ده ها بار استفاده مناسب هستند، در حالی که قالب های فلزی به دلیل استحکام بالاتر، می توانند صدها بار و برای سالیان متمادی در پروژه های بزرگ مورد استفاده قرار گیرند، مشروط بر رعایت اصول نگهداری و استفاده صحیح.

چه عواملی بر دوام و کارایی قالب وافل تاثیر می گذارند؟

عوامل متعددی بر دوام و کارایی قالب وافل تاثیر می گذارند؛ از جمله کیفیت مواد اولیه، دقت در فرآیند تولید و قالب گیری، رعایت استانداردهای فنی، نحوه نگهداری و استفاده صحیح در محل پروژه، و همچنین شرایط محیطی و فشارهای وارده در حین بتن ریزی و قالب برداری.

تفاوت قالب های وافل پلاستیکی و فلزی در چیست؟

تفاوت اصلی قالب های وافل پلاستیکی و فلزی در جنس، روش تولید، وزن، دوام و هزینه آن هاست. قالب های پلاستیکی (پلی پروپیلن) سبک تر، ارزان تر و با روش تزریق پلاستیک تولید می شوند، در حالی که قالب های فلزی (فولاد/آلومینیوم) سنگین تر، گران تر، با دوام تر و از طریق ریخته گری و ماشین کاری CNC ساخته می شوند.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "فرآیند تولید قالب وافل از مواد اولیه تا محصول نهایی با کیفیت" هستید؟ با کلیک بر روی اقتصادی, کسب و کار ایرانی، ممکن است در این موضوع، مطالب مرتبط دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "فرآیند تولید قالب وافل از مواد اولیه تا محصول نهایی با کیفیت"، کلیک کنید.